La survie de la chaîne d’approvisionnement canadienne ne dépend pas de l’adoption massive de technologies, mais de leur adaptation intelligente à nos défis uniques : le climat, les distances et la résilience.

- Les solutions comme l’électrification et le platooning se heurtent à la réalité économique et à la géographie de notre vaste territoire.

- La véritable innovation réside dans la visibilité de la chaîne et la maintenance prédictive pour anticiper les crises avant qu’elles ne surviennent.

Recommandation : L’enjeu est de construire une chaîne d’approvisionnement non seulement efficace, mais surtout résiliente et parfaitement adaptée au contexte canadien.

Chaque produit sur les étagères de nos magasins a une histoire invisible, celle de son voyage. Ce périple, qui traverse des milliers de kilomètres sur nos routes et nos rails, est le système sanguin de notre économie. En tant qu’acteurs de cette industrie, nous savons que ce système est sous une pression immense. Les discussions s’enflamment autour de concepts comme les camions autonomes ou le virage tout-électrique, souvent présentés comme des solutions miracles. On évoque constamment la pénurie de main-d’œuvre comme une fatalité et la technologie comme une panacée universelle.

Pourtant, sur le terrain, la réalité est bien plus nuancée. La véritable transformation du transport de marchandises au Canada n’est pas une simple course à l’innovation, mais un arbitrage constant et complexe entre la viabilité économique, la résilience opérationnelle face à nos hivers rigoureux et nos distances continentales, et les impératifs écologiques. La question n’est pas de savoir SI nous devons innover, mais COMMENT nous devons adapter ces innovations pour qu’elles aient un sens, ici, au Canada. Et si la clé n’était pas dans la technologie la plus spectaculaire, mais dans une approche plus stratégique et intégrée ?

Cet article propose de dépasser les discours convenus pour plonger au cœur des véritables batailles qui se jouent pour l’avenir de notre logistique. Nous allons décortiquer comment des technologies comme le « platooning » ou l’intelligence artificielle peuvent concrètement renforcer nos opérations, analyser le duel stratégique entre le rail et la route, et explorer les solutions pragmatiques pour contrer la pénurie de camionneurs et bâtir une chaîne d’approvisionnement enfin visible et résiliente.

Pour naviguer à travers ces enjeux complexes, cet article est structuré pour vous guider des innovations les plus visibles aux stratégies de fond qui redéfinissent la résilience de notre économie. Le sommaire ci-dessous vous permettra d’accéder directement aux thématiques qui vous intéressent le plus.

Sommaire : Les grands chantiers qui transforment la logistique canadienne

- Le train de camions : comment la technologie du « platooning » va rendre le transport routier plus sûr et plus écologique

- Le virage électrique du transport lourd : est-ce vraiment possible et pour quand ?

- Rail ou route ? Le grand match du transport de marchandises pour savoir qui est le plus performant sur la longue distance

- Personne au volant : comment la pénurie de camionneurs menace de paralyser notre économie (et les solutions pour y remédier)

- Le camion qui ne tombe jamais en panne : comment l’IA et les capteurs permettent de prédire les bris mécaniques avant qu’ils ne surviennent

- Le dernier kilomètre sur les rails : quel terminal intermodal choisir pour expédier rapidement depuis Montréal ?

- La menace invisible : la méthode pour découvrir qui sont les fournisseurs de vos fournisseurs et éviter la catastrophe

- Après la tempête : comment réinventer nos chaînes d’approvisionnement pour un monde plus incertain

Le train de camions : comment la technologie du « platooning » va rendre le transport routier plus sûr et plus écologique

L’image est frappante : un convoi de camions avançant en file indienne, si rapprochés qu’ils semblent connectés. C’est le principe du « platooning » ou peloton de camions. Grâce à des systèmes de communication véhicule-à-véhicule (V2V), le camion de tête contrôle l’accélération et le freinage des véhicules qui le suivent, avec un temps de réaction quasi instantané. L’avantage le plus immédiat est d’ordre aérodynamique. En réduisant la distance entre eux, les camions suiveurs bénéficient d’une aspiration qui diminue leur résistance à l’air.

Concrètement, cela se traduit par des gains significatifs. Sur nos longues autoroutes comme la Transcanadienne, cette technologie promet d’ économiser jusqu’à 10% de carburant pour les véhicules suiveurs, un chiffre non négligeable quand on connaît le poids du diesel dans nos coûts d’opération. Au-delà de l’économie, la sécurité est un argument majeur. Le système automatisé réagit plus vite qu’un humain, réduisant potentiellement le risque de collisions en chaîne.

Des projets comme le programme européen ENSEMBLE ont déjà démontré la faisabilité technique en réunissant les plus grands constructeurs. Cependant, soyons clairs : le déploiement à grande échelle au Canada se heurte encore à des défis réglementaires et infrastructurels. Chaque province a ses propres règles de circulation, et la technologie doit prouver sa fiabilité dans nos conditions hivernales, où la neige et la glace peuvent perturber les capteurs. Le platooning n’est pas une solution miracle, mais une pièce prometteuse du puzzle pour un transport plus efficient.

Le virage électrique du transport lourd : est-ce vraiment possible et pour quand ?

Le discours sur l’électrification du transport lourd est omniprésent. Sur le papier, la promesse est séduisante : zéro émission à l’échappement, réduction du bruit et coûts d’entretien potentiellement plus faibles. Des modèles comme les camions Isuzu N EC montrent des avancées techniques avec des batteries de 20 kWh et des temps de charge de 2,5 heures. Mais en tant que praticiens, nous devons poser les questions qui fâchent : cette technologie est-elle viable pour traverser le Canada d’un océan à l’autre ?

La réalité sur le terrain est plus complexe. L’autonomie des batteries, surtout par -30°C en plein hiver québécois ou dans les Prairies, chute drastiquement. L’infrastructure de recharge pour poids lourds, nécessitant une puissance colossale, est quasi inexistante en dehors de quelques projets pilotes. Le poids des batteries réduit d’autant la charge utile, un critère économique fondamental pour tout transporteur. Comme le soulignent des experts du secteur, le pragmatisme s’impose.

Le véhicule lourd à batterie est plus destiné aux trajets courts et à la logistique des derniers/premiers kilomètres.

– Experts de Carnauto, Dossier de veille sur les innovations des poids lourds

Le virage électrique se fera, mais de manière ciblée. Il est parfaitement adapté pour la distribution urbaine et régionale, là où les distances sont prévisibles et où les camions peuvent recharger la nuit au dépôt. Pour les longues distances, d’autres solutions comme l’hydrogène ou les biocarburants restent des avenues plus réalistes à moyen terme. L’enjeu est de choisir le bon outil pour la bonne tâche, sans céder aux sirènes d’une solution unique.

Comme le montre cette image, le défi n’est pas seulement le véhicule, mais tout l’écosystème qui doit l’accompagner. L’avenir du camionnage électrique au Canada dépendra de notre capacité à bâtir cette infrastructure et à développer des batteries capables de surmonter notre climat.

Rail ou route ? Le grand match du transport de marchandises pour savoir qui est le plus performant sur la longue distance

C’est le débat éternel de la logistique canadienne. Pour acheminer des biens de Vancouver à Toronto, vaut-il mieux charger un train ou une flotte de camions ? Il n’y a pas de réponse simple, car chaque mode a ses forces et ses faiblesses intrinsèques, un arbitrage constant que tout gestionnaire de chaîne d’approvisionnement doit maîtriser. Le camion offre une flexibilité inégalée avec une livraison porte-à-porte, tandis que le train brille par sa capacité massive et son efficacité énergétique sur de très longues distances.

Pour y voir plus clair, une comparaison directe des critères de performance est nécessaire. Les données de Transports Canada permettent de dresser un tableau qui met en lumière les compromis fondamentaux entre les deux modes.

| Critère | Transport Routier | Transport Ferroviaire |

|---|---|---|

| Flexibilité | Très élevée – Livraison porte-à-porte | Limitée – Nécessite transbordement |

| Capacité | Limitée par véhicule (30-40 tonnes) | Très élevée (jusqu’à 10 000 tonnes/train) |

| Émissions CO2 | 75-100g CO2/tonne-km | 20-30g CO2/tonne-km |

| Coût longue distance | Plus élevé après 500 km | Économique sur grandes distances |

| Résilience climatique | Sensible aux conditions routières | Infrastructure plus vulnérable aux inondations |

Ce tableau, basé sur une analyse des cadres réglementaires et opérationnels, montre que le rail est le champion incontesté de l’écologie et de l’économie sur les trajets transcontinentaux. Cependant, cette efficacité a un prix : une plus grande rigidité et une dépendance à des infrastructures critiques. La route, bien que plus chère et moins écologique au kilomètre, conserve l’avantage de l’agilité.

Étude de cas : L’impact des inondations de 2021 en Colombie-Britannique

Les inondations de novembre 2021 en Colombie-Britannique ont servi de terrible rappel à l’ordre. Elles ont simultanément coupé les principales lignes ferroviaires du CN et du CP ainsi que l’autoroute Coquihalla. Le transport de marchandises depuis le Port de Vancouver a été paralysé pendant des semaines. Cet événement a démontré la vulnérabilité commune des deux modes face aux événements climatiques extrêmes et l’absolue nécessité de penser la redondance de nos infrastructures.

La solution n’est donc pas dans l’opposition, mais dans l’intégration intelligente. Le transport intermodal, qui combine la force du rail sur la longue distance et l’agilité du camion pour le premier et le dernier kilomètre, représente la voie la plus prometteuse pour une logistique canadienne optimisée et résiliente.

Personne au volant : comment la pénurie de camionneurs menace de paralyser notre économie (et les solutions pour y remédier)

C’est la crise silencieuse qui menace de tout bloquer. Nous pouvons avoir les camions les plus sophistiqués et les routes les mieux entretenues, mais sans personne au volant, la marchandise reste à quai. La pénurie de camionneurs n’est pas un problème futur ; elle est déjà là, et elle s’aggrave. Au Canada, des milliers de postes sont vacants, et la situation n’est pas meilleure ailleurs, avec des projections alarmantes de 2 millions de postes à pourvoir en Europe d’ici 2026. Ce n’est pas seulement un problème de recrutement, c’est une crise de rétention.

Le métier a changé. Les longues semaines loin de la famille, les conditions de vie sur la route, la pression constante des délais et une reconnaissance sociale en berne ont rendu la profession de moins en moins attractive. Les solutions traditionnelles, comme les simples primes à l’embauche, ne suffisent plus. Il faut repenser fondamentalement la condition du camionneur et la gestion de nos ressources humaines. Il ne s’agit plus seulement de « gérer des chauffeurs », mais de créer une carrière valorisante et durable.

Pour inverser la tendance, nous devons agir sur plusieurs leviers concrets qui améliorent directement le quotidien de ceux qui font tourner notre économie. Il s’agit d’investir dans le capital humain avec la même rigueur que nous investissons dans nos flottes. Les entreprises qui réussiront sont celles qui considéreront leurs camionneurs comme des partenaires essentiels.

Plan d’action : Votre audit pour améliorer la rétention des camionneurs

- Points de contact : Listez tous les moments où l’entreprise interagit avec les chauffeurs, du recrutement à la planification des routes.

- Collecte : Inventoriez les équipements de confort existants dans les cabines (sièges, climatisation) et les programmes de soutien offerts (mentorat, aide psychologique).

- Cohérence : Confrontez les horaires proposés à la réalité des besoins familiaux et personnels exprimés par vos équipes. Sont-ils réellement flexibles ?

- Mémorabilité/émotion : Repérez ce qui rend l’expérience de travail chez vous unique (ex: un programme de santé spécifique) par rapport à une offre générique.

- Plan d’intégration : Priorisez la mise en place d’un service de soutien psychologique accessible 24/7 et d’un programme de mentorat structuré pour les nouveaux arrivants.

L’automatisation et les camions autonomes sont souvent présentés comme la solution ultime à la pénurie. Mais cette vision est lointaine et ne résout pas le problème d’aujourd’hui. L’urgence est de revaloriser le métier pour attirer une nouvelle génération et, surtout, pour garder les vétérans expérimentés qui forment l’épine dorsale de notre industrie.

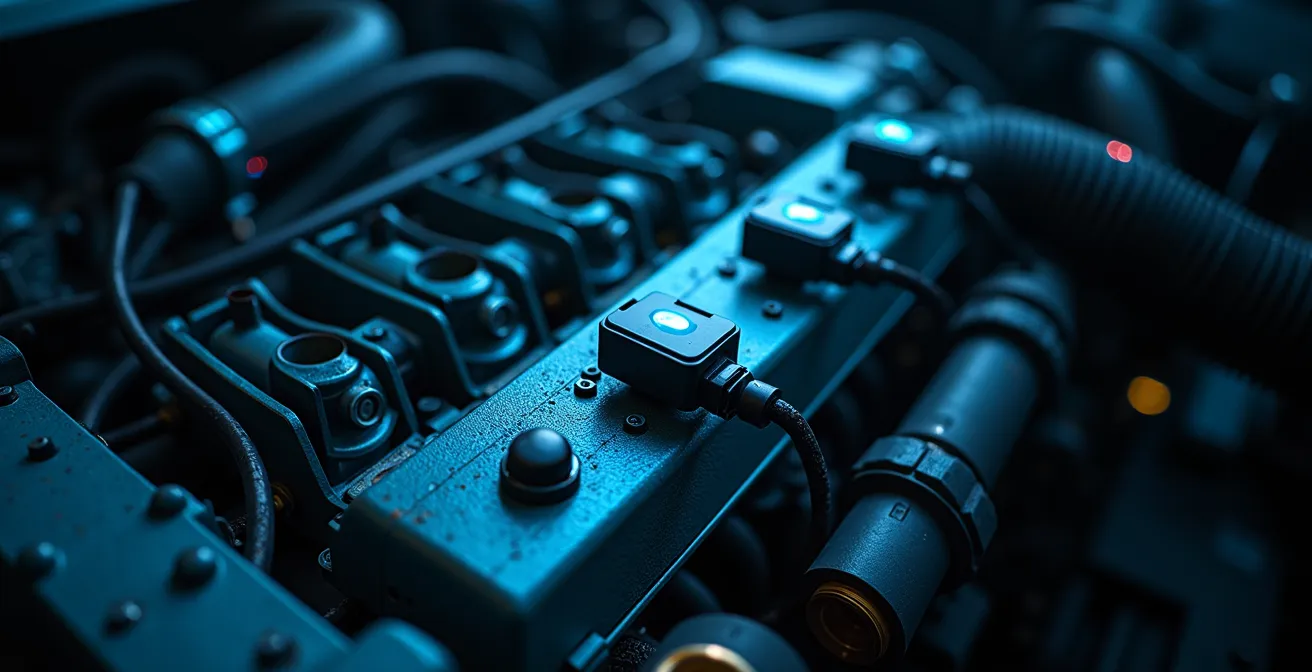

Le camion qui ne tombe jamais en panne : comment l’IA et les capteurs permettent de prédire les bris mécaniques avant qu’ils ne surviennent

Pour un transporteur, une panne imprévue est le pire des scénarios. C’est un camion immobilisé sur le bord de l’autoroute 401, une livraison en retard, un client mécontent et des coûts de réparation qui explosent. La maintenance traditionnelle, basée sur un calendrier fixe (« changer l’huile tous les 20 000 km »), est une approche réactive. Mais que se passerait-il si nous pouvions savoir qu’une pièce va briser avant même qu’elle ne montre des signes de faiblesse ? C’est la promesse de la maintenance prédictive, propulsée par l’intelligence artificielle (IA).

Le principe est simple : des dizaines de capteurs IoT (Internet des Objets) sont installés sur les composants critiques du camion – moteur, freins, transmission, pneus. Ces capteurs collectent en permanence des milliers de points de données : température, vibrations, pression, etc. Un algorithme d’IA analyse ces flux en temps réel, apprend le comportement « normal » du véhicule et détecte les anomalies les plus infimes, invisibles à l’œil nu.

Lorsqu’une déviation anormale est repérée, le système envoie une alerte au gestionnaire de flotte : « Le roulement de la roue avant droite montre des signes de fatigue, remplacement recommandé lors du prochain arrêt planifié ». Cette approche transforme radicalement la gestion de la maintenance. Au lieu de subir les pannes, on les anticipe. Les résultats sont concrets, avec des systèmes d’auto-diagnostic capables de réduire les temps d’arrêt imprévus de 30% et les coûts de maintenance de 25%. C’est un gain direct de productivité et de fiabilité.

Les entreprises doivent se préparer à une double transition, numérique et énergétique. Le transport entre ainsi dans l’ère du camion digital.

– Innovation24.news, Nouvelles technologies dans les transports

Cette digitalisation de la flotte est bien plus qu’un gadget technologique. C’est un changement de paradigme qui permet de passer d’une logique de réparation à une logique de fiabilité maximale et de disponibilité opérationnelle. C’est l’assurance que nos camions passent plus de temps sur la route à générer des revenus, et moins de temps à l’atelier.

Le dernier kilomètre sur les rails : quel terminal intermodal choisir pour expédier rapidement depuis Montréal ?

Montréal est la porte d’entrée et de sortie des marchandises pour tout l’est du Canada et une partie des États-Unis. Pour un expéditeur, le choix du bon terminal intermodal est une décision stratégique qui peut faire gagner des heures, voire des jours, sur une livraison. Le « dernier kilomètre », ou plutôt les derniers cinquante kilomètres dans notre jargon, est souvent le plus complexe et le plus coûteux. La fluidité de la connexion entre le rail, la route et le port est donc essentielle.

La région métropolitaine de Montréal est desservie par plusieurs terminaux majeurs, chacun avec ses spécificités géographiques et opérationnelles. Le choix dépendra de la destination finale, de l’urgence de l’expédition et du réseau ferroviaire utilisé (CN ou CP). Il ne suffit pas de regarder une carte ; il faut comprendre les avantages compétitifs de chaque site.

| Terminal | Localisation | Accessibilité routière | Services clés |

|---|---|---|---|

| CN Taschereau | Saint-Laurent | Accès direct A-40/A-15 | Connexion directe ports Est/Ouest |

| CP Lachine | Lachine | Proximité A-20 | Service express Toronto-Vancouver |

| CSX Valleyfield | Salaberry-de-Valleyfield | Accès A-30 | Liaison directe États-Unis |

Le terminal du CN à Taschereau, par exemple, est un mastodonte stratégiquement placé pour desservir l’île de Montréal. Celui du CP à Lachine offre une rapidité reconnue vers l’ouest canadien. Pour les expéditions vers les États-Unis, le terminal de CSX à Valleyfield, sur la Rive-Sud, représente une alternative intéressante en évitant la congestion de l’île. Le choix est donc un arbitrage entre la proximité, la congestion routière et le service ferroviaire offert.

Étude de cas : Le développement des ports secs en périphérie

Face à la saturation de l’île, des solutions émergent. Les projets de parcs logistiques et de « ports secs » à Vaudreuil-Soulanges et Contrecœur sont une réponse directe à ce défi. En déplaçant les centres de transbordement et d’entreposage en périphérie, près des grandes autoroutes comme l’A-30, on vise à désengorger les axes critiques de Montréal (A-20, A-720). Ces hubs logistiques optimisent la distribution finale et améliorent la fluidité globale de la chaîne d’approvisionnement montréalaise.

L’optimisation du transport intermodal à Montréal passe par une connaissance fine de ces infrastructures et une vision stratégique qui anticipe les flux pour éviter les goulots d’étranglement. C’est là que se jouent l’efficacité et la rentabilité.

La menace invisible : la méthode pour découvrir qui sont les fournisseurs de vos fournisseurs et éviter la catastrophe

Nous connaissons tous nos fournisseurs directs, ceux à qui nous passons commande et que nous payons. Mais qui sont leurs propres fournisseurs ? Et les fournisseurs de ces derniers ? Cette chaîne, souvent opaque, est ce que nous appelons les « rangs » de la chaîne d’approvisionnement. Votre fournisseur direct est de rang 1. Son fournisseur est de rang 2. La plupart des entreprises ont une visibilité quasi nulle au-delà du rang 1. C’est là que se niche le risque systémique.

Une usine de semi-conducteurs qui brûle à Taïwan, une grève dans une usine de pièces en Malaisie, une inondation au Mexique… Un événement à l’autre bout du monde peut paralyser votre production, car un de vos fournisseurs de rang 3 est touché, sans que vous ne le sachiez. L’ère où l’on pouvait se contenter de gérer ses relations directes est révolue. La résilience exige une visibilité étendue sur l’ensemble de la chaîne. Comme le confirme KPMG, les entreprises canadiennes cherchent activement à renforcer cette résilience.

Cartographier sa chaîne d’approvisionnement n’est pas simple, mais c’est devenu une nécessité stratégique. Cela demande une démarche proactive et l’utilisation d’outils technologiques. Il s’agit d’un véritable travail d’enquête pour identifier les maillons faibles et les dépendances critiques avant qu’une crise ne les révèle brutalement. Voici les étapes clés pour y parvenir, une démarche essentielle pour toute entreprise cherchant à transformer sa chaîne d’approvisionnement :

- Identifier et documenter tous les fournisseurs directs (rang 1) avec leurs coordonnées complètes.

- Exiger de chaque fournisseur la liste de leurs propres fournisseurs critiques (rang 2) via des clauses contractuelles.

- Utiliser une plateforme SaaS spécialisée pour visualiser les interconnexions et créer une cartographie dynamique.

- Évaluer le risque géographique, politique et sectoriel de chaque maillon identifié.

- Établir des plans de contingence pour les fournisseurs de rang 2 et 3 jugés critiques, en identifiant des sources alternatives.

- Mettre à jour cette cartographie de manière régulière, idéalement trimestriellement.

Les entreprises canadiennes sont toujours à la recherche de moyens d’accroître la résilience de leur chaîne d’approvisionnement, en réévaluant leurs modèles d’exploitation.

– KPMG Canada, Transformation de la chaîne d’approvisionnement

Cette visibilité n’est pas un simple exercice académique. C’est un outil de gestion du risque qui permet de passer d’une posture réactive à une posture proactive. C’est la différence entre subir une rupture d’approvisionnement et l’avoir anticipée.

À retenir

- L’innovation dans le transport canadien n’est pas une question de copier-coller des technologies, mais de les adapter intelligemment à nos réalités géographiques et climatiques.

- La véritable performance se mesure désormais à la résilience : la visibilité de la chaîne d’approvisionnement et la maintenance prédictive sont plus cruciales que la simple vitesse.

- Malgré les avancées technologiques, l’humain demeure le maillon central et le plus fragile. Résoudre la pénurie de camionneurs est un impératif non technologique.

Après la tempête : comment réinventer nos chaînes d’approvisionnement pour un monde plus incertain

Les crises récentes, de la pandémie aux perturbations géopolitiques, ont agi comme un électrochoc. Elles ont révélé la fragilité de nos chaînes d’approvisionnement mondialisées, optimisées pendant des décennies pour le coût et l’efficacité, mais pas pour la résilience. Nous avons appris à nos dépens que « juste-à-temps » pouvait rapidement devenir « juste-en-panne ». Le mot d’ordre aujourd’hui est de construire des chaînes logistiques capables non seulement de résister aux chocs, mais aussi d’en sortir plus fortes. C’est un changement de mentalité fondamental.

Selon une analyse de KPMG sur l’avenir du secteur, les chaînes d’approvisionnement résilientes ont émergé 30% plus fortes après les perturbations pandémiques. Cela signifie qu’elles ont non seulement survécu, mais qu’elles ont gagné des parts de marché et amélioré leur performance. La résilience n’est donc pas un coût, c’est un avantage compétitif. Pour y parvenir, les entreprises se tournent vers des stratégies de diversification des fournisseurs, de relocalisation partielle de la production (« nearshoring ») et, surtout, vers des technologies de simulation.

Étude de cas : Le jumeau numérique comme outil de simulation de crise

L’une des innovations les plus puissantes pour bâtir cette résilience est le « jumeau numérique » (Digital Twin). Il s’agit de créer une réplique virtuelle et dynamique de l’ensemble de votre chaîne d’approvisionnement. Cette maquette numérique permet de simuler des scénarios de crise : « Que se passe-t-il si le Port de Montréal est en grève pendant trois semaines ? », « Quel est l’impact d’une tempête de neige bloquant l’autoroute 401 ? ». En testant virtuellement des stratégies de contournement, on peut optimiser les plans de contingence et prendre des décisions éclairées avant que la crise ne survienne, renforçant ainsi la résilience opérationnelle.

Réinventer nos chaînes d’approvisionnement signifie accepter une part d’incertitude et la planifier. Cela implique de passer d’une vision linéaire et statique à un modèle de réseau dynamique et intelligent. La technologie n’est pas une fin en soi, mais un moyen essentiel pour acquérir la visibilité et l’agilité nécessaires pour naviguer dans ce nouvel environnement. L’objectif n’est plus seulement d’être efficace, mais d’être durablement robuste.

Pour naviguer dans cette nouvelle ère, l’analyse stratégique de votre propre chaîne logistique n’est plus une option, mais une nécessité. Évaluez dès aujourd’hui vos points de vulnérabilité pour bâtir une résilience à toute épreuve.